动力电池在充电过程中的膨胀力特性是一个复杂的电化学-机械耦合现象,通常会产生膨胀力,且该力随充电状态(SOC)的增加而非线性增大;在低SOC时增长较缓,在高SOC时(特别是80%-100%)急剧上升。放电过程中,膨胀力会随之减小,但通常不会完全恢复到初始状态,存在一定的不可逆膨胀。

1、膨胀力主要源于两个核心因素:

锂嵌入导致的晶格变化(主要来源),以最常见的三元锂(NMC)或磷酸铁锂(LFP)负极石墨电极为例。在充电时,锂离子从正极脱出,嵌入到负极的石墨层状结构中。

石墨的晶格参数会随着锂的嵌入而发生变化(形成LiC6等插层化合物),导致负极材料体积膨胀,通常可达6%-13%;正极材料(如NMC)在脱锂时会发生体积收缩,但其收缩量通常小于负极的膨胀量,因此整个电芯在宏观上表现为净膨胀。

副反应产气在充电末期,特别是过充或高温环境下,会发生电解液分解等副反应,产生气体(如CO2、CH4等);这些气体会积聚在电芯内部,增加内部压力,贡献一部分膨胀力。这是有害的,会加速电池老化并带来安全风险。

2、膨胀力与SOC的关系:

膨胀力与电池的荷电状态(SOC)有强烈的非线性关系,低SOC阶段(例如0% - 50%),锂离子刚开始嵌入石墨,晶格变化相对平缓,膨胀力增长缓慢,近似线性,中高SOC阶段(例如50% - 80%),更多的锂离子嵌入,石墨层间距变化加剧,膨胀力开始加速上升。

高SOC阶段(例如80% - 100%),此时石墨接近完全嵌锂状态(形成LiC6),晶格应变达到最大,膨胀力呈现急剧上升的态势。这个阶段的膨胀力可占总膨胀力的很大一部分。

3、膨胀力与循环寿命的关系(不可逆膨胀):

循环初期:膨胀力在充放电循环中基本可逆,即充电时膨胀,放电后收缩回接近原始厚度;循环中后期,随着循环次数增加,由于SEI膜的不断生长和修复、活性物质颗粒的微裂纹、锂沉积等原因,会产生不可逆的体积膨胀;这会导致即使电池放电到0% SOC,依然存在一个“基底”膨胀力。这个力会持续作用于电池结构,是导致电池模组预紧力衰减、连接件疲劳甚至电池鼓包的重要原因。

4、影响因素:

材料体系:负极材料,硅基负极的体积膨胀(可达300%)远大于石墨负极,因此其膨胀力问题极其严峻。这是制约硅碳负极大规模应用的主要瓶颈之一;正极材料:磷酸铁锂(LFP)的晶格变化小于三元锂(NMC),但整体膨胀力差异主要仍由负极主导。

充电倍率(C-rate),大倍率充电时,锂离子快速嵌入负极,会导致局部应力集中和更高的热产生,从而产生更大的瞬时膨胀力;温度,高温会加剧副反应产气,导致膨胀力增加。但温度过低时,锂离子嵌入阻力大,也可能导致不均匀嵌锂和力分布异常。

机械约束:电池模组通常会对电芯施加一定的预紧力。合适的预紧力可以抑制电芯的膨胀,提高界面接触,延长寿命。但预紧力过大则会损伤电芯,导致内短路等安全问题。

电池包结构设计:模组和电池包必须能够承受循环过程中产生的周期性膨胀力,防止结构疲劳失效,设计时需要考虑预留一定的“膨胀空间”,或者使用具有缓冲功能的材料(如泡棉)。

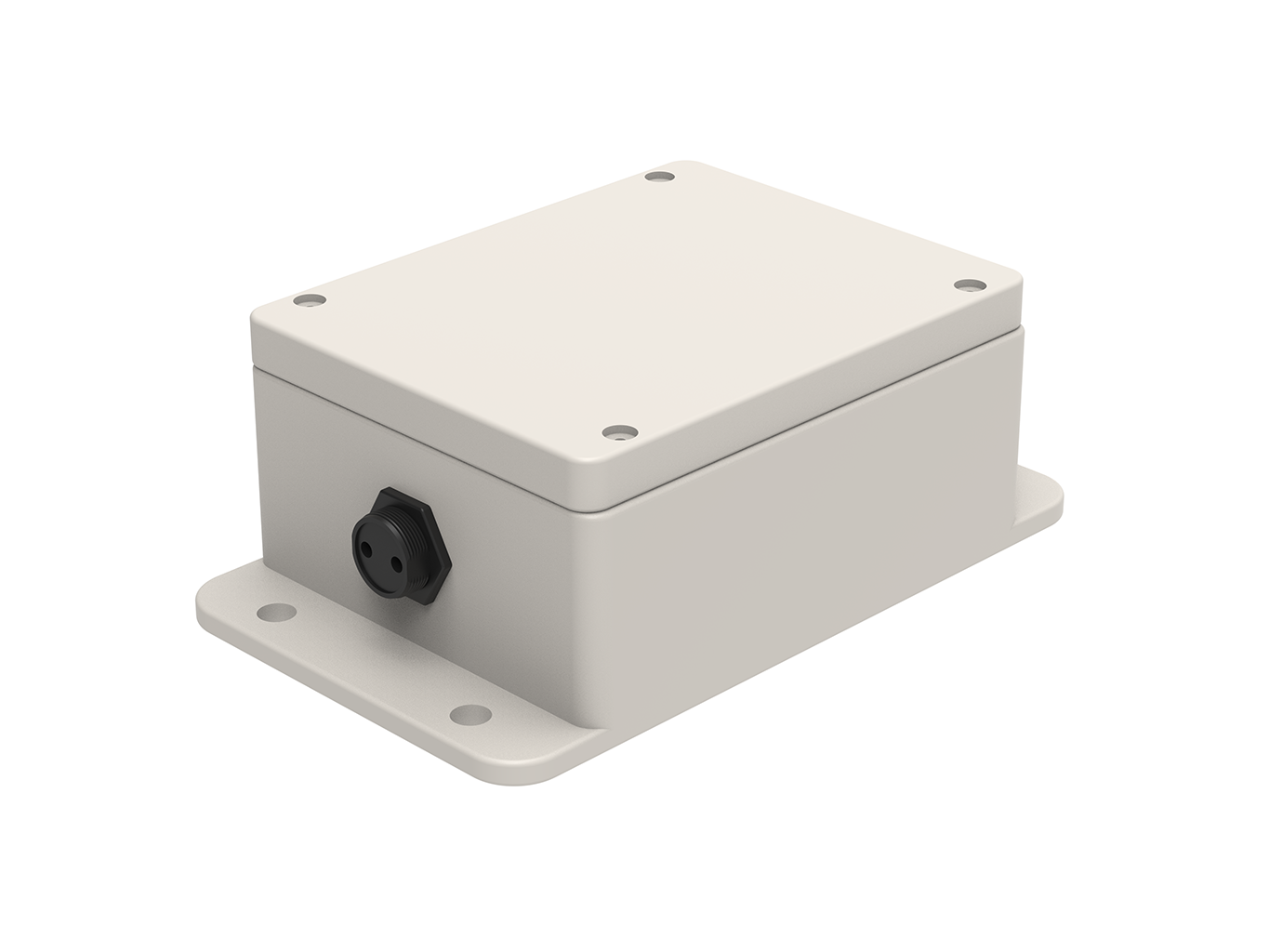

热管理和安全管理:异常的膨胀力增大是电池失效(如内短路、产气)的重要前兆,监测膨胀力可以作为电池健康状态(SOH)和内部压力状态的一个诊断信号;在一些高端或大型电池系统中,会集成压力传感器来实时监测模组内的压力变化,从而实现早期安全预警。

寿命预测:建立膨胀力演化与电池老化之间的模型,可以通过监测膨胀力的变化(特别是不可逆膨胀力的增长)来更准确地预测电池的剩余寿命。

动力电池在充电过程中的膨胀力特性是一个随SOC增加而非线性增大的、部分可逆的力。它根植于电化学过程,并受到材料、工况和机械设计的显著影响。理解和有效管理膨胀力,对于提升电池包的结构完整性、安全性和循环寿命至关重要,是现代动力电池系统设计中的核心课题之一。